В технике прессованием называют один из методов обработки металлов давлением. Он представляет собой процесс, при котором разогретая до высокой температуры заготовка, помещенная в замкнутую форму, выдавливается через отверстие, имеющее меньшее сечение чем то, которым обладает исходная заготовка. Прессование позволяет изготавливать изделия различного сечения, имеющие сложные профили. В качестве исходного материала при осуществлении этого технологического процесса чаще всего используются стальные прокатные заготовки или же слитки из цветных металлов и их сплавов.

Среди преимуществ тех изделий, для выпуска которых используется прессование , следует отметить высокую точность геометрических размеров. В этом отношении они намного превосходят изделия, выпускаемые прокаткой.

Методы прессования металлаНа сегодняшний день на производствах используется два метода прессования металла : прямой и обратный.

Прямой метод прессования металла заключается в том, что заготовку, нагретую до определенной температуры, размещают в замкнутой полости специального контейнера. На нее пуансоном посредством пресс-шайбы передается давление. В результате этого через отверстия, расположенные в матрице, металл выдавливается.

Для обратного метода прессования металла используются контейнеры, которые с одного конца замыкаются упорными шайбами, а давление на заготовку осуществляется и через пунсон, и через матрицу. Поэтому получается, что металл перемещается в том направлении, где матрица встречается с пуансоном.

На практике более распространенным является метод прямого прессования , а метод прессования обратного используется намного реже. Дело в том, что он демонстрирует гораздо более высокую производительность, причем обеспечивает очень хорошее качество поверхностей готовых деталей. Во многих случаях метод прямого прессования металла достойно конкурирует с прокаткой.

С помощью прессования на современных промышленных предприятиях изготавливают трубы и прутки, имеющие различный профиль. При этом трубы выпускаются только с использованием метода прямого прессования , а прутки, в большинстве случаев, – обратного.

Для осуществления процесса прессования используются чаще всего вертикальные или горизонтальные гидравлические прессы. Как правило, горизонтальные используются для того, чтобы изготавливать прутки и трубы больших размеров, а вертикальные – для того, чтобы выпускать тонкостенные трубы длиной до 3 метров и диаметров до 40 миллиметров, а также прутки небольшого диаметра.

Сравнение прессования с другими методами обработкиКак известно, профили, трубы и прутки изготавливаются отнюдь не только методом прессования . Для этого широко используется также и прокатка. Прессование металла имеет по сравнению с ней как свои достоинства, так и недостатки.

Преимуществами прессования является то, что:

В ходе прессования материал приобретает вид напряженного состояния, в результате чего пластичность металла существенно повышается, и поэтому его можно обрабатывать с высокими степенями деформации;

Этот метод позволяет очень быстро перенастраивать оборудование на производство деталей других форм и размеров;

. Прессование дает возможность выпускать профили самых сложных очертаний и профили сплошные;

. Прессование позволяет получать меньшие допуски линейных размеров полуфабрикатов.

К недостаткам прессования следует отнести:

Существенные потери материала на отходах, обусловленные прессутяжками;

Значительная неравномерность тех механических свойств, которые изделие имеет по поперечному сечению и длине;

Относительно невысокая производительность процесса по сравнению с прокаткой.

Прессование металла – это основной технологический процесс, который используется для выпуска профилей, прутков и труб малыми сериями, но при большом сортаменте.

Прессование металлов, метод обработки давлением, заключающийся в выдавливании (экструдировании) металла из замкнутой полости (контейнера) через отверстие матрицы, размеры и форма которого определяют сечение прессуемого профиля. При П. м. создаётся большое гидростатическое давление, благодаря чего существенно увеличивается пластичность металла. Прессованием возможно обрабатывать многие хрупкие материалы, неподдающиеся обработке вторыми методами (прокаткой, ковкой, волочением).

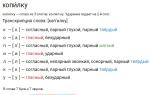

Различают следующие виды П. м. (рис.): с прямым истечением металла (направление перемещения металла сходится с направлением перемещения пресс-шайбы - схемы а и б) и с обратным (металл течёт навстречу перемещению матрицы, которая делает кроме этого функции пресс-шайбы, - схемы в и г).

При П. м. с прямым истечением профиля целого сечения пресс-штемпель через пресс-шайбу передаёт давление на заготовку, находящуюся в контейнере. Наряду с этим металл заготовки выдавливается в отверстие матрицы, закрепленной в матрицедержателе, и образует профиль. Скорость истечения профиля во столько раз превышает скорость перемещения пресс-штемпеля (скорость прессования), во какое количество раз площадь сечения полости контейнера больше площади отверстия в матрице.

Отношение указанных площадей именуется коэффициентом вытяжки. При прессовании трубы с прямым истечением металл заготовки выдавливается в кольцевой зазор между иглой и матрицей, образуя трубу заданной конфигурации. В этом случае заготовка перемещается не только относительно контейнера, но и относительно иглы.

При П. м. с обратным истечением силовое действие на заготовку осуществляется через контейнер, приобретающий перемещение в направлении, указанном стрелкой, через укороченный пресс-штемпель - пробку, закрывающую контейнер. С др. стороны контейнер запирается удлинённым матрицедержателем, в котором закреплена матрица. При перемещении контейнера вместе с ним перемещается заготовка, и металл выдавливается в канал матрицы, образуя профиль.

При как следует. м. с прямым истечением благодаря трения металла о поверхность контейнера периферийные слои заготовки испытывают намного более высокие сдвиговые деформации, чем центральные слои. Неравномерность деформации ведет к различию свойств и структуры по сечению изделия; особенно заметно это при прессовании прутков громадного диаметра.

При П. м. с обратным истечением трение металла о поверхность контейнера отсутствует, благодаря чего неравномерность свойств и структуры по сечению изделия намного меньше. Помимо этого, при обратном истечении намного меньше упрочнения, требуемые для П. м., благодаря чему вероятно понижение температуры нагрева заготовок и увеличение скорости процесса.

Для полых профилей и получения труб из алюминиевых и магниевых, а в некоторых случаях бронзовых и титановых сплавов употребляется кроме этого П. м. со сваркой (схема д). Заготовка под давлением, передаваемым пресс-штемпелем, рассекается гребнем матрицы в зависимости от его конструкции на 2 либо пара потоков металла. Эти потоки после этого под действием большого давления свариваются, охватывая целой массой иглу матрицы, выполненную за одно целое с гребнем.

Совсем труба формируется в кольцевом зазоре между иглой и матрицей.

Существуют и другие методы прессования: труб из целой заготовки с предварительной firmware её иглой; целых и полых профилей плавно-переменного либо ступенчато-переменного сечения; широких ребристых страниц (панелей) из плоского (щелевого) контейнера и т.д. Промышленное использование находит кроме этого гидростатическое П. м. (гидроэкструзия), при котором давление на заготовку передаётся через жидкость.

Наряду с этим методе силовое поле создаётся жидкостью большого давления, подаваемой в контейнер от внешнего источника, либо давлением на жидкость уплотнённого пресс-штемпеля. В современных установках для гидростатического П. м. давление жидкости в контейнере достигает приблизительно 3 Гн/м2 (30 000 кгс/см2).

П. м. осуществляется как с предварительным нагревом инструмента и заготовки, так и без нагрева. Холодное прессование (т. е. без нагрева) применяют при обработке легкодеформируемых металлов (олова, свинца, чистого алюминия). Холодное гидростатическое прессование благодаря высоких давлений и отсутствия трения заготовки о поверхность контейнера разрешает обрабатывать и более труднодеформируемые сплавы и металлы (дуралюмины, бронзовые сплавы, стали).

Горячим прессованием приобретают изделия из сплавов и различных металлов: алюминиевых, титановых, бронзовых, никелевых, и тугоплавких металлов. самые высокие температуры нагрева заготовок (до 1600-1800 °С) применяют при прессовании молибдена и вольфрама.

П. м. реализовывают на горизонтальных гидравлических прессах; реже, по большей части при гидроэкструзии и прессовании труб, применяют вертикальные гидравлические прессы. В некоторых случаях для холодного прессования труб из легкодеформируемых металлов применяют прессы с механическим приводом. П. м. разрешает приобретать целые профили с площадью сечения 0,3-1500 см2 и диаметром обрисованной окружности 1,5-90 см, круглые прутки диаметром 0,6-60 см и трубы диаметром 0,8-120 см с толщиной стены 0,1-10 см.

Super User

Все о современном прессовании металла

Вопросы, рассмотренные в материале:

- Какую роль играет метод прессования металла в современной промышленности

- Что предусматривает технология обработки металлов прессованием

- Какие существуют виды и способы прессования металла

- Какие существуют виды промышленного оборудования, используемого для прессования металла

Сегодня все чаще при обработке металла используется штамповка, для выполнения которой необходимо прессование металла. При помощи этого технологического процесса заготовке придают необходимую форму, а именно выдавливают определенный рельеф, узоры или пробивают отверстия.

Прессование металла представляет собой обработку давлением, во время которой металл выдавливается из замкнутой полости через отверстие в матрице, совпадающее по сечению с прессуемым профилем.

Данный метод получил научное обоснование в 1813 году, после чего начал использоваться преимущественно для изготовления прутков и труб из оловянисто-свинцовых сплавов. В современной промышленности роль исходной заготовки играют слитки или прокат из углеродистых и легированных сталей, цветных металлов и сплавов на их базе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Обработка давлением подразумевает, что изготовление полуфабрикатов и готовых деталей происходит при помощи пластического деформирования заготовки, не требуя снятия стружки. Главные достоинства данного способа состоят в экономичности, производительности и высоком выходе годного продукта. Эта технология позволят изготавливать детали различных форм, чьи размеры варьируются от миллиметра до нескольких метров.

Прессование металла позволяет добиться двух ключевых целей:

- Получить предмет сложной формы из простых заготовок.

- Улучшить кристаллическую структуру исходного литого материала, повысив его физико-механические свойства.

Прессование металла применяется при работе с 90 % всей выплавляемой стали и немалыми объемами цветных металлов и их сплавов. Данная технология пластической обработки подходит для операций с заготовками в горячем и даже в холодном состоянии. Во втором случае важно, чтобы материал имел высокую податливость и значительную природную жесткость. Кроме того, эта технология подходит для обработки металлических порошков, неметаллических материалов, таких как пластмассы.

Этот современный способ позволяет изготавливать различные профильные заготовки: прутки диаметром 3–250 мм, трубы диаметром 20–400 мм с толщиной стенки 1,5–15 мм, профили сложного сечения сплошные и полые с площадью поперечного сечения до 500 см2.

Среди главных достоинств метода прессования металла стоит назвать такие возможности:

- пластическая обработка с высокими вытяжками даже при работе с малопластичными металлами и сплавами;

- получение изделия практически любого поперечного сечения, что не всегда реально при выборе других технологий обработки;

- получение широкого сортамента изделий при замене матрицы на одном прессовом оборудовании;

- производство изделий, отличающихся высоким качеством поверхности и точностью размеров поперечного сечения – эти показатели нередко превышают принятую точность при пластической обработке другими способами, в том числе при прокатке.

Однако здесь есть и свои недостатки:

- высокий расход материала на единицу изделия, так как при производстве получается большой пресс-остаток;

- заметная неравномерность механических и других свойств по длине и поперечному сечению изделия в некоторых случаях;

- сравнительно высокая стоимость используемого инструмента.

Сегодня в производстве чаще всего используется прессование листового металла. Высокая популярность, которую штамповка завоевала в наше время, связана с развитием таких направлений:

- производство изделий различных геометрических форм и размеров такого качества и точности изготовления, что их можно использовать по прямому назначению без дальнейшей обработки;

- полная механизация и автоматизация производственных процессов за счет использования роторно-конвейерного оборудования, предназначенного для штамповки листового металла;

- серийное производство изделий, имеющих особенно точные геометрические параметры – подобные детали при необходимости можно легко заменить друг на друга.

Обработка давлением основана на процессе пластической деформации при помощи формы без перемены массы. При расчетах размеров и формы тела используется закон постоянства объема: объем тела до и после пластической деформации принимается неизменным. В виде формулы его можно представить следующим образом: V1 = V2 = const (V1 и V2 – объемы тела до и после деформации). Форма тела изменяется по трем главным осям, все точки перемещаются в направлении наименьшего сопротивления – этот принцип называется законом наименьшего сопротивления.

Иными словами, при свободном изменении формы тела в различных направлениях наибольшая деформация происходит в направлении, в котором большинству перемещающихся точек оказывается минимальное сопротивление.

Во время прессования металл выдавливают из замкнутой полости через отверстие, таким образом производится пруток либо труба с профилем, равным сечению отверстия. В качестве исходного материала выступают слитки или отдельные заготовки.

Для прессования используют два метода: прямой и обратный. В первом случае пуансон пресса движется в том же направлении, в каком происходит истечение металла через отверстие матрицы. Тогда как при обратном методе заготовка находится в глухом контейнере, и она остается неподвижной, а истечение материала из отверстия матрицы, закрепленной на конце полого пуансона, происходит в обратном направлении относительно движения пуансона с матрицей.

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением. Закон постоянства объема применяют, чтобы определить размеры заготовок, а закон наименьшего сопротивления – чтобы понять, какие размеры и форму поперечного сечения получит заготовка с определенным сечением. Важными характеристиками подобной обработки является наличие очага и коэффициента деформации.

Обратное прессование, если сравнивать его с прямым, требует меньших усилий, и после него остается меньший пресс-остаток. Но у этого способа есть и свой минус – на готовом прутке прослеживается структура литого металла из-за меньшей деформации в процессе производства. Главное достоинство прессованных изделий состоит в точности их размеров. Немаловажно также, что при помощи прессования металлов удается получить обширный ассортимент изделий даже с очень сложными профилями.

Технологический процесс прессования металла состоит из таких операций, как:

- подготовка заготовки к обработке, то есть разрезка, обтачивание на станке, поскольку от качества поверхности заготовки зависит качество и точность профиля;

- нагрев заготовки и удаление окалины;

- помещение заготовки в контейнер;

- прессование;

- отделка изделия, которая предполагает отделение пресс-остатка, разрезку.

Для такой обработки используют гидравлические прессы с вертикальным или горизонтальным расположением плунжера, их мощность составляет до 10 000 т. Данный процесс делится на разновидности, исходя из наличия или отсутствия поступательного перемещения заготовки относительно стенок приемника. В расчет не принимаются только небольшие участки вблизи матрицы, которые именуют мертвыми зонами, там не происходит перемещения металла.

Самым распространенным методом, безусловно, является прессование с прямым истечением, позволяющее получать сплошные и полые изделия. Однако сегодня активно набирает популярность обратный (обращенный) метод, а также другие схемы истечения металла. У каждого из названных способов есть свои преимущества. Допустим, боковое истечение обеспечивает удобный прием пресс-изделия и минимальную разницу механических свойств изделия в поперечном и продольном направлениях.

В металлургии, электротехнической и судостроительной промышленности широко используется обработка металла волочением. Этот способ предполагает протягивание прутков через отверстие с меньшими выходными размерами, чем исходное сечение прутка. Таким образом изготавливают тонкую проволоку диаметром до 0,002 мм, прутки диаметром до 100 мм, тонкостенные трубы. Данный метод подходит для обработки различных сталей и сплавов, любых цветных металлов (золота, серебра, меди, алюминия) и их сплавов. Благодаря изготовлению волочением изделий круглого и фасонного сечений удается добиваться высокой точности и чистоты, недостижимых при прокатке.

Обычно волочение осуществляют при комнатной температуре, когда пластическая деформация сопровождается наклепом. Последний, совместно с термической обработкой, позволяет улучшить механические свойства материала. Данная технология работы предполагает такие этапы:

- предварительный отжиг заготовок, позволяющий добиться мелкозернистой структуры металла и повысить его пластичность;

- травление заготовок в подогретом растворе серной кислоты, чтобы устранить окалину, провоцирующую повышенный износ матрицы;

- заострение концов заготовок в ковочных вальцах или под молотом для пропуска через отверстие матрицы и захвата клещами стана;

- волочение;

- отжиг для устранения наклепа;

- отделка готовой продукции, которая состоит из обрезки концов, правки, резки на мерные длины, пр.

Исходным материалом при волочении являются катаные и прессованные заготовки. Тогда как роль инструментов играют матрицы (волоки или фильеры), волочильные доски, кольца и оправки из инструментальных сталей и твердых сплавов. Для изготовления этим способом тончайшей проволоки выбирают алмазные волоки, обладающие повышенными твердостью и стойкостью.

Виды и способы прессования металла

В производстве используются несколько видов прессования металла:

1. Холодное прессование металла.

Данный метод также называют ударным или холодным выдавливанием, он представляет собой формообразование полой детали за счет вытеснения материала заготовки пуансоном в открытые полости штампа. Этот вид обработки бывает прямым, обратным и комбинированным – все зависит от того, совпадает направление истечения металла с перемещением пуансона, противоположно ему или происходит одновременно в различных направлениях. Кроме того, существует радиальное прессование, где направление истечения металла перпендикулярно направлению деформирующего усилия.

Холодное прессование позволяет изготавливать детали разных форм. Экономически целесообразной считается точность изготовления деталей в рамках 9–11 квалитетов, тогда как уровень шероховатости поверхности должен находиться в пределах Ra 2,5– 0,63.

В качестве выходных могут использоваться прутковые или профилированные заготовки либо производимые из листов. Технология выдавливания подходит для изготовления из стали, цветных металлов, их сплавов таких деталей, как стаканчики, гильзы, баллончики, трубки, валики, болты, гайки, маховики, фланцы, пр. Стоит отметить, что сталь стала применяться для холодного прессования металла относительно недавно, так как она значительно труднее поддается выдавливанию, чем другие металлы.

Данная технология предполагает совпадение направлений выдавливания пресс-изделия из канала матрицы и движения пресс-штемпеля. Прямое прессование используется чаще других, позволяя изготавливать сплошные и полые детали широкого диапазона поперечных сечений, близких к размеру поперечного сечения контейнера.

Главной особенностью здесь является обязательное перемещение металла относительно неподвижного контейнера – это может происходить без смазки или с ее использованием. В первом случае заготовку в виде слитка располагают между контейнером и пресс-штемпелем с пресс-шайбой, задвигают в контейнер и осаживают там, экструдируют через канал матрицы до начала формирования пресс-утяжины. Далее извлекают практически готовое изделие, удаляют пресс-остаток.

Силы трения обеспечивают высокие сдвиговые деформации на поверхности заготовки, что способствует обновлению слоев, формирующих периферийные зоны профиля. В результате удается производить детали с поверхностью высокого качества, поскольку в прилегающем к матрице объеме заготовки образуется большая по высоте упругая зона металла. Она практически исключает появление дефектов на поверхности изделия из зоны контакта заготовки с контейнером.

Но метод прямого прессования далеко не идеален, у него есть минусы:

- необходимы дополнительные усилия на преодоление силы трения поверхности заготовки о стенки контейнера;

- задается неравномерная структура и механические свойства пресс-изделий, что приводит к анизотропии свойств;

- получается большой объем пресс-остатка, поскольку требуется удалять слабо сформированную часть выходного конца пресс-изделия;

- трение между деформируемой заготовкой и деталями прессового инструмента приводит к быстрому изнашиванию последних.

В данном случае направления истечения металла в матрицу и движения пресс-штемпеля оказываются противоположными. Заготовку помещают между контейнером и полым пресс-штемпелем, после чего задвигают в контейнер, осаживают и экструдируют через канал матрицы. Далее извлекают получившееся пресс-изделие, отделяют пресс-остаток, удаляют матрицу, а пресс-штемпель возвращают в исходную позицию.

Слиток не перемещается относительно контейнера, поэтому между ними практически нет трения, если не считать угловой полости вблизи матрицы – там наблюдается активное трение. В целом, общее усилие прессования снижается, поскольку не требуются затраты энергии на преодоление сил трения.

Если сравнивать с прямым прессованием, у обратного способа есть такие достоинства:

- снижение и постоянство усилия прессования, поскольку этот показатель не повышается из-за трения поверхности заготовки о стенки контейнера;

- более высокая производительность прессовой установки, которая достигается за счет увеличения скорости истечения сплавов из-за снижения неравномерности деформации;

- повышенный выход годного продукта, благодаря увеличению длины заготовки и сокращению толщины пресс-остатка;

- более продолжительная служба контейнера, поскольку он не подвержен трению с заготовкой;

- повышенная однородность механических свойств и структуры в долевом сечении пресс-изделия.

К недостаткам этой технологии стоит отнести:

- снижение максимального поперечного размера пресс-изделия и количество параллельно изготавливаемых профилей, что вызвано уменьшением проходного отверстия в матричном блоке;

- необходимость предварительной подготовки поверхности заготовок при помощи обточки или скальпирования – таким образом удается получать пресс-изделия с качественной поверхностью;

- сокращение ассортимента выпускаемых пресс-изделий, поскольку повышается стоимость комплекта инструмента и ухудшается прочность матричного узла;

- больший расход вспомогательного времени цикла;

- повышенная сложность конструкции матричного узла;

- снижение допустимого усилия на пресс-штемпель, что связано с его ослаблением из-за центрального отверстия.

Горячее прессование или спекание под давлением предполагает одновременное воздействие давления и температуры на твердосплавную смесь. Стоит отметить, что эта технология используется достаточно давно. Наиболее успешно ее применяют в производстве волок, волочильных матриц, размольных шаров, валков и сердечников снарядов, поскольку таким образом удается изготавливать очень твердые и износостойкие изделия с минимальной пористостью.

Специальную твердосплавную смесь порошков металлов для прессования загружают в графитовые формы и при +1300…+1600 °С подвергают давлению 70–150 кг/см2. Нагрев матрицы производят при помощи прямого пропускания тока или токопроводящих пуансонов. Наиболее целесообразным считается использование гидравлического давления при больших объемах производства и пневматического для небольших партий.

Во время нагревания твердосплавных матриц пуансоны входят в матрицу при температурах спекания кобальта, окончательное уплотнение осуществляется при появлении жидкой фазы. При слишком высоких температурах спекания и давлении прессования происходит выдавливание части жидкой фазы сквозь зазоры пресс-формы.

Специалисты достаточно точно устанавливают степень спекания при помощи контроля температуры, времени спекания и уплотнения (измерения движения пуансона). Отказаться от избыточно высоких матриц позволяет утряска или предварительное прессование – таким образом удается более плотно загрузить форму. При данной обработке используется соотношение плотности прессовки к плотности спеченного изделия от 2,5:1 до 2:1.

Длина заготовки подбирается в соответствии с уровнем прочности пресс-штемпеля и величиной рабочего хода пресса, а значит, прессование может производится только с заготовками ограниченной длины. Важно отметить, что каждая заготовка прессуется с пресс-остатком. Такое ограничение приводит к снижению выхода годного продукта и уменьшению производительности пресса. Поясним, что выход годной продукции считается показателем экономичности, который соответствует отношению готового продукта к массе заготовки.

Частично устранить данный недостаток можно, отдав предпочтение технологии полунепрерывного прессования или прессованию «заготовка за заготовкой». Этот процесс может протекать без смазки и со смазкой – все зависит от используемого сплава и назначения будущего изделия.

Особенность полунепрерывной технологии без смазки состоит в том, что каждая последующая заготовка загружается в контейнер, когда предыдущая экструдируется на три четверти от своей длины. При использовании такого приема заготовки свариваются по торцам. Длина оставляемой в контейнере заготовки ограничена, поскольку продолжение прессования способно вызвать образование пресс-утяжины. Загрузка в контейнер следующей заготовки устраняет опасность образования утяжинной полости, что позволяет изготавливать качественные пресс-изделия. Теоретически возможно получение пресс-изделия неограниченной длины, которая зависит лишь от числа использованных заготовок. Иногда при прессовании изделие сматывают в бухту.

Минус данного способа состоит в низкой прочности сварки элементов, полученных из отдельных заготовок. Обычно этот недостаток связан с попаданием различных загрязнений в пресс-остаток. Кроме того, место сварки может сильно растягиваться из-за особенностей характера истечения металла.

Специалисты называют минусом технологии прессования цикличность процесса, поэтому в последнее время идет активная работа над такими методами непрерывного прессования, как «конформ», «экстроллинг», «лайнекс».

На данный момент в промышленности больше всего используется способ «конформ». Особенность используемой в этом случае установки состоит в том, что в ее конструкции контейнер образуется поверхностями канавки подвижного приводного колеса и выступом неподвижной вставки. Последняя прижимается к колесу гидравлическим или механическим устройством. В результате сечение контейнера представляет собой закрытый калибр. Благодаря силам трения заготовка втягивается в контейнер и заполняет его. Как только достигается упор, давление в заготовке нарастает до величины, необходимой для экструдирования материала через канал матрицы в виде прессованного полуфабриката.

Роль заготовки в технологии непрерывного прессования играет пруток или обычная проволока, а все операции идут без остановки, а именно: процессы деформирования, то есть втягивания в камеру прессования по мере поворота колеса, предварительного профилирования, заполнения канавки в колесе, создания рабочего усилия, экструдирования.

В очаге деформации возникает всестороннее неравномерное сжатие, за счет чего удается добиваться высоких вытяжек даже при работе с малопластичными сплавами. Тогда как пластичные сплавы прессуются при комнатной температуре с высокими скоростями истечения. «Конформ» позволяет изготавливать проволоку и мелкосортные профили с высокой вытяжкой – данная особенность наиболее актуальна для проволоки, так как ее производство выгоднее таким способом, чем более привычным волочением.

Сегодня к «конформу» прибегают при работе с алюминиевыми и медными сплавами. А также он считается целесообразным для получения полуфабрикатов из дискретных металлических частиц, таких как гранулы, стружка. Российские производства уже освоили, например, технологию изготовления «конформом» лигатурного прутка из гранул алюминиевых сплавов.

Стоит отметить, что возможности метода непрерывного прессования ограничены, поскольку пока нет подробных исследований в сферах формоизменения металла, учета граничных сил трения, закономерностей деформации различных металлов и сплавов. Это налагает такие ограничения:

- максимальный линейный размер поперечного сечения заготовки составляет 30 мм, что обеспечивает ее изгиб при движении по калибру;

- инструмент сильно нагревается под действием сил трения, из-за чего возникают проблемы с соблюдением температурного режима;

- при работе с алюминиевыми сплавами последние налипают на инструмент, выдавливаются в зазор калибра с образованием дефекта типа «ус», пр.

5 видов промышленного оборудования, используемого для прессования металла

По своей конструкции оборудование для прессования механического типа делится на:

- эксцентриковое;

- кривошипное.

Вторую группу станков применяют при холодной и горячей штамповке, а также при вытяжке, вырубке, прорубке. Гидравлический пресс необходим для штамповочных и кузнечных операций, выполняемых с объемными заготовками.

По своим функциональным возможностям прессовальные станки бывают таких видов:

- универсальные;

- специальные;

- специализированные.

Первые отличаются наиболее обширным функционалом, поэтому подходят практически для всех ковочных операций. Специализированные штампы предназначены для выполнения какого-то одного процесса. И самая ограниченная функциональность свойственна специальным прессам – это оборудование подходит для штампования изделий одного вида, причем вся работа в данном случае базируется на одной технологии.

Оборудование любого типа, предназначенное для штамповки, состоит их таких элементов:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

Среди прессовальных станков выделяют следующие категории:

Здесь главным элементом считается кривошипно-шатунный механизм – он преобразует поступающее к нему от привода вращательное движение в возвратно-поступательное движение ползуна. Исполнительный механизм этого аппарата напрямую связан с ползуном, который развивает усилие до 100 т. Отметим, что ползун движется с одинаковой периодичностью.

Этот механизм позволяет работать с габаритными, толстостенными металлическими деталями. Гидравлическое оборудование позволяет выполнять операции по листовой, объемной штамповке, ковке, гибке и способно обеспечивать усилие в пределах 150–2000 т и даже более – все зависит от конкретной модели.

Речь идет о формовочном прессе, где нагретые металлические болванки преобразуют в изделия цилиндрической формы.

Она необходима для изготовления квадратных/круглых поковок, близких к профилю готовых изделий.

Речь идет о новом оборудовании, чей принцип действия основан на свойствах сердечника. Тот находится в проволочной катушке под электрическим током и совершает перемещения под воздействием электромагнитного поля. Исполнительный механизм станка направляется к обрабатываемой заготовке именно под воздействием сердечника электромагнита. Основными отличиями электромагнитных прессов специалисты называют высокую производительность, экономичность.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Прессование – процесс получения изделий путем выдавливания нагретого металла из замкнутой полости (контейнера) через отверстие инструмента (матрицы). Существуют два способа прессования: прямой и обратный. При прямом прессовании (рис. 17, а ) металл выдавливается в направлении движения пуансона. При обратном прессовании (рис. 17, б ) металл движется из контейнера навстречу движению пуансона.

Исходной заготовкой для прессования является слиток или горячекатаный пруток. Для получения качественной поверхности после прессования заготовки обтачивают и даже шлифуют.

Нагрев ведется в индукционных установках или в печах-ваннах в расплавах солей. Цветные металлы прессуются без нагрева.

Рис. 17. Прессование прямое(а) и обратное (б) :

1 – контейнер; 2 – пуансон; 3 – заготовка; 4 – игла; 5 – матрица; 6 – профиль

Деформация при прессовании

При прессовании реализуется схема всестороннего неравномерного сжатия, при этом нет растягивающих напряжений. Поэтому прессовать можно даже стали и сплавы с низкой пластичностью, например, инструментальные. Даже такие хрупкие материалы как мрамор и чугун поддаются прессованию. Таким образом, прессованием можно обрабатывать материалы, которые из-за низкой пластичности другими методами деформировать невозможно.

Коэффициент вытяжки µ при прессовании может достигать 30-50.

Инструмент для прессования

Инструмент – это контейнер, пуансон, матрица, игла (для получения полых профилей). Профиль получаемого изделия определяется формой отверстия матрицы; отверстия в профиле – иглой. Условия работы инструмента очень тяжелые: большие контактные давления, истирание, нагрев до 800-1200 С. Его изготавливают из высококачественных инструментальных сталей и жаропрочных сплавов.

Для уменьшения трения применяют твердые смазки: графит, порошки никеля и меди, дисульфид молибдена.

Оборудование для прессования

Это гидравлические прессы, с горизонтальным или вертикальным расположением пуансона.

Продукция прессования

Прессованием получают простые профили (круг, квадрат) из сплавов с низкой пластичностью и профили очень сложных форм, которые нельзя получить другими видами ОМД (рис. 18).

Рис. 18. Прессованные

проф или

или

Преимущества прессования

Точность прессованных профилей выше, чем прокатанных. Как уже говорилось, можно получать профили самых сложных форм. Процесс универсален с точки зрения перехода с размера на размер и с одного типа профиля на другой. Смена инструмента не требует больших затрат времени.

Возможность достижения очень высоких степеней деформации делает этот процесс высокопроизводительным. Скорости прессования достигают 5 м/c и более. Изделие получается за один ход инструмента.

Недостатки прессования

Большой отход металла в пресс-остаток (10-20 %), так как весь металл не может быть выдавлен из контейнера; неравномерность деформации в контейнере; высокая стоимость и большой износ инструмента; необходимость мощного оборудования.

Волочение

Волочение – изготовление профилей путем протягивания заготовки через постепенно сужающееся отверстие в инструменте – во локе.

Исходной заготовкой для волочения является пруток, толстая проволока или труба. Заготовка не нагревается, т. е. волочение – это холодная пластическая деформация.

Конец заготовки заостряется, его пропускают сквозь волоку, захватывают зажимным устройством и протягивают (рис. 19).

Деформация при волочении

П ри

волочении на заготовку действуют

растягивающие напряжения. Металл должен

деформироваться только в сужающемся

канале волоки; за пределами инструмента

деформация недопустима. Обжатие за один

проход небольшое: вытяжкаµ

= 1,1÷1,5. Для получения нужного профиля

проволока протягивается через несколько

отверстий уменьшающегося диаметра.

ри

волочении на заготовку действуют

растягивающие напряжения. Металл должен

деформироваться только в сужающемся

канале волоки; за пределами инструмента

деформация недопустима. Обжатие за один

проход небольшое: вытяжкаµ

= 1,1÷1,5. Для получения нужного профиля

проволока протягивается через несколько

отверстий уменьшающегося диаметра.

Так как осуществляется холодная деформация, то металл наклепывается – упрочняется. Поэтому между протягиваниями через соседние волоки выполняется отжиг (нагрев выше температуры рекристаллизации) в трубчатых печах. Наклеп снимается, и металл заготовки снова становится пластичным, способным к дальнейшей деформации.

Инструмент для волочения

И нструмент

– этоволока

,

или фильера

,

представляющая собой кольцо с

профилированным отверстием. Изготавливают

волоки из твердых сплавов, керамики,

технических алмазов (для очень тонкой

проволоки, диаметром менее 0,2 мм). Трение

между инструментом и заготовкой уменьшают

с помощью твердых смазок. Для получения

полых профилей применяют оправки.

нструмент

– этоволока

,

или фильера

,

представляющая собой кольцо с

профилированным отверстием. Изготавливают

волоки из твердых сплавов, керамики,

технических алмазов (для очень тонкой

проволоки, диаметром менее 0,2 мм). Трение

между инструментом и заготовкой уменьшают

с помощью твердых смазок. Для получения

полых профилей применяют оправки.

Рабочее отверстие

волоки имеет по длине четыре характерные

зоны (рис. 20): I

– входная, или смазочная, II

– деформирующая, или рабочая, с углом

α

= 8÷24º, III

– калибрующая, IV

– выходной конус.

= 8÷24º, III

– калибрующая, IV

– выходной конус.

Допуск на размер проволоки в среднем составляет 0,02 мм.

Оборудование для волочения

Существуют волочильные станы различных конструкций – барабанные, реечные, цепные, с гидравлическим приводом и др.

Барабанные станы (рис. 21) применяют для волочения проволоки, прутков и труб малого диаметра, которые можно сматывать в бунты.

Барабанные станы многократного волочения могут включать до 20 барабанов; между ними располагаются волоки и печи для отжига. Скорость движения проволоки находится в пределах 6-3000 м/мин.

Цепные волочильные станы (рис. 22) предназначены для изделий большого сечения (прутков и труб). Длина получаемого изделия ограничена длиной станины (до 15 м). Волочение труб выполняют на оправке.

Р ис.

22. Цепной волочильный стан:

ис.

22. Цепной волочильный стан:

1 – волока; 2 – клещи; 3 – каретка; 4 – тяговый крюк; 5 – цепь; 6 – ведущая звездочка;

7 – редуктор; 8 – электродвигатель

Продукция, получаемая волочением

Волочением получают проволоку диаметром от 0,002 до 5 мм, а также прутки, фасонные профили (различные направляющие, шпонки, шлицевые валики) и трубы (рис. 23).

Рис. 23. Профили, получаемые волочением

Преимущества волочения

Это высокая точность размеров (допуски не более сотых долей мм), малая шероховатость поверхности, возможность получать тонкостенные профили, высокая производительность, малое количество отходов. Процесс универсален (просто и быстро можно заменить инструмент), поэтому широко распространен.

Важно также, что можно изменять свойства получаемых изделий за счет наклепа и термообработки.

Недостатки волочения

Неизбежность наклепа и необходимость отжигов усложняет процесс. Обжатие за один проход невелико.

Ковка

К овкой

называют

получение изделий путем последовательного

деформирования нагретой заготовки

ударами универсального инструмента –

бойков

.

Получаемую заготовку или готовое изделие

называют поковкой

.

овкой

называют

получение изделий путем последовательного

деформирования нагретой заготовки

ударами универсального инструмента –

бойков

.

Получаемую заготовку или готовое изделие

называют поковкой

.

Исходной заготовкой служат слитки или блюмы, сортовой прокат простого сечения. Нагревают заготовки обычно в печах камерного типа.

Деформация при ковке

Деформация в процессе ковки идет по схеме свободного пластического течения между поверхностями инструмента. Деформирование может выполняться последовательно на отдельных участках заготовки, поэтому её размеры могут значительно превышать площадь бойков.

Величину деформации

выражает уковка

:

где F max и F min – начальная и конечная площадь поперечного сечения заготовки, причем берется отношение большей площади к меньшей, поэтому уковка всегда больше 1. Чем больше значение уковки, тем лучше прокован металл. Некоторые из операций ковки показаны на рис. 25.

Рис. 25. Операции ковки:

а – протяжка;б – прошивка (получение отверстия);в – рубка (разделение на части)

Инструмент для ковки

Инструмент является универсальным (применимым для самых разных по форме поковок): бойки плоские или вырезные и набор подкладного инструмента (оправок, прожимок, прошивней и т. д.).

Оборудование для ковки

Применяются машины динамического, или ударного, действия – молоты и машины статического действия – гидравлические прессы .

Молоты подразделяются на пневматические , с массой падающих частей до 1 т, и паровоздушные , с массой падающих частей до 8 т. Молоты передают заготовке энергию удара за доли секунды. Рабочим телом в молотах является сжатый воздух или пар.

Гидравлические прессы с усилием до 100 МН предназначены для обработки самых тяжелых заготовок. Они зажимают заготовку между бойками в течение десятков секунд. Рабочим телом в них является жидкость (водная эмульсия, минеральное масло).

Применение ковки

Ковка чаще всего применяется в единичном и мелкосерийном производстве, особенно для получения тяжелых поковок. Из слитков весом до 300 т можно получить изделия только ковкой. Это валы гидрогенераторов, турбинные диски, коленчатые валы судовых двигателей, валки прокатных станов.

Преимущества ковки

Это, прежде всего, универсальность процесса, позволяющая получить самые разнообразные изделия. Для ковки не требуется сложного инструмента. В ходе ковки улучшается структура металла: волокна в поковке расположены благоприятно для того, чтобы выдерживать нагрузку при эксплуатации, литая структура измельчается.

Недостатки ковки

Это, конечно, низкая производительность процесса и необходимость значительных припусков на механическую обработку. Поковки получаются с низкой точностью размеров и большой шероховатостью поверхности.

Прессованием (экструдированием ) называют вид обработки металлов давлением, заключающийся в придании обрабатываемому металлу заданной формы путем выдавливания его из замкнутого объема через один или несколько каналов, выполненных в формообразующем прессовом инструменте.

Это один из наиболее прогрессивных процессов обработки металлов давлением, позволяющий получать длинномерные изделия - прессованные профили, отличающиеся экономичностью и высокой эффективностью при использовании в конструкциях.

Сущность процесса прессования на примере прямого прессования (рис. 5.1) заключается в следующем. Заготовка 1, нагретая до температуры прессования, помещается в контейнер 2. С выходной стороны контейнера в матрице держателе 3 размещена матрица 5, формирующая контур пресс-изделия 4. Через пресс-штемпель 7 и пресс-шайбу 6 на заготовку передается давление от главного цилиндра пресса. Под действием высокого давления металл истекает в рабочий канал матрицы, формирующий заданное изделие.

Широкое использование прессования объясняется благоприятной схемой напряженного состояния деформируемого металла - всесторонним неравномерным сжатием. Выбор температурных условий прессования определяется главным образом величиной сопротивления деформации металла.

Горячее прессование используется значительно чаще, чем холодное. Однако с увеличением производства высокопрочных инструментальных сталей, а также в результате создания мощного специализированного оборудования, область применения холодного прессования расширяется для металлов и сплавов, имеющих невысокое сопротивление деформации. Обычно цикл прессования представляет собой периодически повторяющийся процесс (дискретное прессование), но в настоящее время применяются также способы прессования в полунепрерывном и непрерывном режимах, а также развиваются процессы, основанные на совмещении операций литья, прокатки и прессования.

Рис. 5.1. Схема прямого прессования сплошного профиля:

- 1 - заготовка; 2 - контейнер; 3 - матрицедержатель;

- 4 - пресс-изделие; 5 - матрица; 6 - пресс-шайба;

- 7 - пресс-штемпель

Процесс прессования имеет много разновидностей, отличающихся рядом признаков: наличием или отсутствием перемещения заготовки в контейнере при прессовании; характером действия и направлением сил трения на поверхности заготовки и инструмента; температурными условиями; скоростью и методами приложения внешних сил; формой заготовки и т. п.

Место прессования в производстве длинномерных металлоизделий можно оценить сравнением прессования с конкурирующими процессами, которыми, например, являются горячая сортовая прокатка и прокатка труб.

При таком сравнении преимущества прессования заключаются в следующем. При прокатке на многих участках пластической зоны возникают большие растягивающие напряжения, понижающие пластичность обрабатываемого металла, а при прессовании реализуется схема неравномерного всестороннего сжатия, позволяющая изготавливать за одну операцию различные пресс-изделия, вообще не получаемые прокаткой или получаемые, но за большое число проходов. Область применения прессования особенно расширяется, когда степени деформации за переход превышают 75 %, а коэффициент вытяжки имеет значение более 100.

Прессованием можно получать изделия практически любых форм поперечного сечения, а прокаткой только профили и трубы сравнительно простых конфигураций сечения.

При прессовании проще осуществляется перевод технологического процесса получения одного вида пресс-изделия на другой - достаточно только заменить матрицу.

Пресс-изделия точнее по размерам, чем катаные, что обусловлено замкнутостью калибра матрицы в отличие от незамкнутого калибра, образованного вращающимися валками при прокатке. Точность изделия определяется также качеством изготовления матрицы, ее материалом и видом термообработки.

Высокие степени деформации при прессовании, как правило, обеспечивают высокий уровень свойств изделий.

Прессование в отличие от прокатки можно применять для получения пресс-изделий из малопластичных материалов, полуфабрикатов из порошковых и композиционных материалов, а также плакированных композиционных материалов, состоящих, например, из комбинаций алюминий-медь, алюминий-сталь и др.

Наряду с перечисленными преимуществами дискретное прессование имеет следующие недостатки:

- цикличность процесса, которая приводит к снижению производительности и выхода годного металла;

- повышение качества пресс-изделий требует для ряда металлов и сплавов низких скоростей прессования и сопровождается большими технологическими отходами в связи с необходимостью оставления больших пресс-остатков и удаления слабодеформированного выходного конца пресс-изделия;

- ограниченная длина заготовки, обусловленная прочностью пресс-штемпелей, силовыми возможностями пресса и устойчивостью заготовки при распрессовке, снижает производительность процесса;

- неравномерность деформации при прессовании приводит к анизотропии свойств в пресс-изделии;

- тяжелые условия эксплуатации прессового инструмента (сочетание высокой температуры, давления и истирающих нагрузок) вызывают необходимость частой замены и использования для его изготовления дорогих легированных сталей.

Сопоставление преимуществ и недостатков процесса позволяет сделать заключение, что наиболее целесообразно применять прессование при производстве труб, сплошных и полых профилей сложной формы с повышенной точностью размеров при обработке труднодеформируемых и малопластичных металлов и сплавов. Кроме того, в отличие от прокатки, оно рентабельно в среднем и в мелкосерийном производстве, а также при реализации способов непрерывной или совмещенной обработки.

Для описания деформации при прессовании используют следующие характеристики.

1. Коэффициент вытяжки А, ср, определяемый как отношение площади поперечного сечения контейнера Р к к площади поперечного сечения всех каналов матрицы I/ 7 ,

При прессовании труб коэффициент вытяжки А. ср определяют по формуле

К ИГ

м 1 ИГ

где Р ш Р к, Р ИГ - соответственно, площади сечения матрицы, контейнера и иглы-оправки.

- 2. Коэффициент распрессовки , количественно характеризующий соотношение диаметра заготовки и контейнера:

- 3. Относительная степень деформации е, связанная с коэффициентом вытяжки и вычисляемая по формуле

- (5.4)

- 4. Скорость прессования и пр (скорость движения пресс-штемпеля):

где АЬ - длина отпрессованной части заготовки; ? - время прессования.

5. Скорость истечения и ист, характеризующая скорость движения пресс-изделия.

^ист ^^пр- (5.6)

Виды прессования

Прямое прессование

В прессовом производстве используется несколько видов прессования, основные из которых рассматриваются здесь.

При прямом прессовании направление выдавливания пресс-изделия из канала матрицы и направление движения пресс-штемпеля совпадают

(рис. 5.2). Этот вид прессования наиболее распространен и позволяет получать сплошные и полые изделия широкого диапазона поперечных сечений, близких к размеру поперечного сечения контейнера. Характерная особенность способа - обязательное перемещение металла относительно неподвижного контейнера. Прямое прессование проводят без смазки и со смазкой. При прямом прессовании без смазки заготовку, обычно в виде слитка, помещают между контейнером и пресс-штемпелем с пресс-шайбой (рис. 5.2, а), задвигают в контейнер (рис. 5.2, б), осаживают в контейнере (рис. 5.2, в), экструдируют через канал матрицы (рис. 5.2, г) до начала формирования пресс-утяжины (рис. 5.2, е).

Рис. 5.2. Схема стадий прямого прессования: а - исходная позиция; 1 - пресс-штемпель; 2 - пресс-шайба; 3 -заготовка; 4 - контейнер; 5 - матрицедержатель; 6 - матрица; в - загрузка заготовки и пресс-шайбы; в - распрессовка заготовки; г - устойчивое течение металла: 7 - пресс-изделие; д - начало истечения из зон затрудненной деформации и образование пресс-утяжины; е - отделение пресс-остатка

и извлечение пресс-изделия: 8 - нож

Результатом действия сил трения на поверхности заготовки при прямом прессовании являются высокие сдвиговые деформации, способствующие обновлению слоев металла, формирующих периферийные зоны профиля. Этот способ позволяет получать изделия с высоким качеством поверхности, так как в объеме заготовки, прилегающем к матрице, образуется большая по высоте упругая зона металла, которая практически исключает попадание дефектов на поверхность изделия из зоны контакта заготовки с контейнером.

Однако прямое прессование характеризуется следующими недостатками.

- 1. Затрачиваются дополнительные усилия на преодоление силы трения поверхности заготовки о стенки контейнера.

- 2. Формируется неравномерность структуры и механических свойств пресс-изделий, приводящая к анизотропии свойств.

- 3. Снижается выход годного из-за большой величины пресс-остатка и необходимости удаления слабодсформированной части выходного конца пресс-изделия.

- 4. Быстро изнашиваются детали прессового инструмента из-за трения с деформируемым металлом в процессе прессования.

Обратное прессование

При обратном прессовании истечение металла в матрицу происходит в направлении, противоположном движению пресс-штемпеля (рис.5.3).

Обратное прессование начинают с того, что заготовку помещают между контейнером и полым пресс-штемпелем (рис. 5.3, а), затем ее задвигают в контейнер, осаживают (рис. 5.3, б) и экструдируют через канал матрицы (рис. 5.3, в), после чего извлекают пресс-изделие, отделяют пресс-остаток (рис. 5.2, г), удаляют матрицу и возвращают пресс-штемпель в исходную позицию (рис. 5.3, д).

При обратном прессовании слиток не перемещается относительно контейнера, поэтому трение на контакте контейнер - заготовка практически отсутствует, за исключением угловой полости вблизи матрицы, где оно носит активный характер, и общее усилие прессования снижается из-за отсутствия затрат энергии на преодоление сил трения.

Достоинствами обратного прессования по сравнению с прямым являются:

- снижение и постоянство величины усилия прессования, так как устраняется влияние трения между поверхностью заготовки со стенками контейнера;

- повышение производительности прессовой установки благодаря увеличению скорости истечения сплавов за счет снижения неравномерности деформации;

- повышение выхода годного в результате увеличения длины заготовки и уменьшения толщины пресс-остатка;

- повышение срока службы контейнера из-за отсутствия трения его стенок с заготовкой;

- повышение однородности механических свойств и структуры в долевом сечении пресс-изделия.

- 12 3 4 5 6 7

Рис. 5.3. Схема стадий обратного прессования: а - исходная позиция: 1 - затворный пресс-штемпель; 2 - контейнер; 3 - заготовка; 4 - пресс-шайба; 5 - пресс-штемпель; 6 - магрицедержатель; 7 - матрица; б - загрузка заготовки с матрицей и распрессовка заготовки; в - начало истечения из зон затрудненной деформации и образование пресс-утяжины: 8 - пресс-изделие; г - отделение пресс-остатка и извлечение пресс-изделия: 9 - нож; д - удаление матрицы и возврат контейнера

и пресс-штемпеля в исходную позицию

Недостатками обратного прессования по сравнению с прямым являются:

- уменьшение максимального поперечного размера пресс-изделия и числа одновременно прессуемых профилей в связи со снижением размера проходного отверстия в матричном блоке;

- необходимость применения заготовок с предварительной подготовкой поверхности для получения пресс-изделий с качественной поверхностью, что требует проведения предварительной обточки или скальпирования заготовок;

- уменьшение номенклатуры пресс-изделий в связи с повышением стоимости комплекта инструмента и снижением прочности матричного узла;

- увеличение вспомогательного времени цикла;

- усложнение конструкции матричного узла;

- снижение допустимого усилия на пресс-штемпель из-за его ослабления за счет центрального отверстия.

Полунепрерывное прессование

Длина заготовки зависит от прочности пресс-штемпсля и величины рабочего хода пресса, поэтому для прессования используют заготовки не более определенной длины. При этом каждую заготовку прессуют с пресс-остатком. Выход годного - это показатель экономичности, равный отношению готовой продукции к массе заготовки. Такое ограничение приводит к снижению выхода годного и уменьшению производительности пресса. Указанный недостаток частично устраняется переходом на полунепрерывное прессование (способ еще называется прессованием «заготовка за заготовкой»), которое в зависимости от сплава и назначения пресс-изделий осуществляется без смазки и со смазкой. Полунепрерывное прессование заготовок без смазки заключается в том, что каждая последующая заготовка загружается в контейнер после того как предыдущая экструдируется приблизительно на три четверти от своей длины. При использовании такого приема происходит сварка заготовок по торцам. Длина оставляемой в контейнере заготовки ограничивается тем, что дальнейшее продолжение прессования приведет к образованию пресс-утяжины, поэтому при загрузке в контейнер следующей заготовки устраняется опасность образования утяжинной полости и создаются условия для получения качественных пресс-изделий. При этом возможно получение такого пресс-изделия, длина которого теоретически не ограничена и будет определяться только количеством отпрессованных заготовок. Иногда в процессе прессования изделие сматывают в бухту большой длины.

Последовательность операций при полунепрерывном прессовании приведена на рис. 5.4.

На первой стадии заготовку подают в контейнер пресса и после рас-прессовки экструдируют до заданной длины пресс-остатка (рис. 5.4, а-г). После этого отводят пресс-штемпель вместе с закрепленной на нем пресс-шайбой и загружают очередной слиток. При экструдировании очередной заготовки осуществляется ее сваривание с пресс-остатком от предыдущей заготовки и выдавливание всего металла через канал матрицы (рис. 5.4, д-ж). После прессования каждой заготовки необходим возврат пресс-шайбы в исходное положение, что возможно осуществить только через контейнер. Отсутствие смазки в контейнере эту операцию затрудняет, поэтому требуется специальное крепление пресс-шайбы к прссс-штсмпслю и изменение конструкции пресс-шайбы, например, для облегчения вывода из втулки контейнера пресс-шайбу оснащают упругим элементом.

Недостатком полунепрерывного прессования является невысокая прочность сварки частей пресс-изделия, полученных из отдельных заготовок, из-за различных загрязнений, обычно остающихся в пресс-остатке. Отмечено также, что место сварки в пресс-изделии как следствие особенностей характера истечения металла может сильно растягиваться.

Рис. 5.4. Схема стадий полунепрерывного прессования: а - исходная позиция: 1 - прссс-штсмпель; 2 - пресс-шайба; 3 -заготовка; 4 - контейнер; 5 - матрица; 6 - матрицедержатель; - распрсссовка заготовки; г - экструзия заготовки; д - загрузка очередной заготовки: 7 - очередная заготовка; е - выдавливание пресс-остагка очередной заготовкой; ж - экструзия

очередной заготовки

При полунепрерывном прессовании хорошо свариваемых сплавов пресс-остаток сваривается со следующим слитком по торцевой поверхности. В прссс-изделии эта поверхность будет изогнутой, что при хорошей сварке увеличивает прочность стыка. В этом процессе для лучшей свариваемости недопустима смазка и необходим подогрев контейнера до температуры, близкой к температуре прессования. Этим же способом можно прессовать с применением смазочных материалов изделия из неудовлетворительно сваривающихся металлов и сплавов. Однако для получения плоской линии сочленения пресс-изделий из последовательно прессуемых заготовок с легким их последующим разделением необходимо применять конусные матрицы с углом наклона образующей к оси менее 60° и вогнутые пресс-шайбы.

Еще одна схема полунепрерывного прессования с форкамерой в настоящее время широко применяется для производства пресс-изделий из алюминиевых сплавов (рис. 5.5).

Рис. 5.5. Схема полунепрерывного прессования с использованием форкамеры: I - пресс-штемпель;

- 2 - пресс-шайба; 3 - заготовка; 4 - контейнер; 5 -«мертвые» зоны; 6 - матрицедержатель; 7 - матрица;

- 8 - форкамера

Характерной чертой этой схемы прессования является использование специального форкамерного инструмента, обеспечивающего прессование со стыковой сваркой и натяжением.

Непрерывное прессование

Одним из основных недостатков прессования является цикличность процесса, поэтому в последние годы большое внимание уделяется разработке способов непрерывного прессования: конформ, экстроллинг, лай-нскс. Наибольшее применение в промышленности нашел способ конформ. Особенностью установки конформ является то (рис. 5.6), что в ее конструкции контейнер образуется поверхностями канавки подвижного приводного колеса 6 и выступом неподвижной вставки 2, которая прижимается к колесу с помощью гидравлического или механического устройства. Таким образом, сечение контейнера, пользуясь терминологией сортовой прокатки, представляет собой закрытый калибр. Заготовка втягивается в контейнер благодаря силам трения и заполняет его металлом. При достижении упора 5 в заготовке происходит нарастание давления до величины, обеспечивающей экструдирование металла в виде прессованного полуфабриката 4 через канал матрицы 3.

В качестве заготовки можно использовать пруток или обычную проволоку, причем процесс деформирования - втягивания в камеру прессования по мере поворота колеса, предварительное профилирование, заполнение канавки в колесе, создание рабочего усилия и, наконец, экструдирование идет непрерывно, т. е. реализуется технология непрерывного прессования.

Рис. 5.6. Схема непрерывного прессования способом конформ: I - подача прутковой заготовки; 2 - неподвижная вставка; 3 - матрица; 4 - полуфабрикат; 5 - упор; 6 - колесо

Всестороннее неравномерное сжатие, возникающее в очаге деформации, позволяет достигать высоких вытяжек даже для малопластичных сплавов, а пластичные сплавы можно прессовать при комнатной температуре с высокими скоростями истечения. Способом конформ можно получать проволоку и мелкосортные профили с высокой вытяжкой (более 100). Это особенно актуально для проволоки, которую выгоднее изготавливать более производительным способом конформ вместо волочения. В настоящее время способ конформ применяется для прессования алюминиевых и медных сплавов. И, наконец, целесообразно использование данного способа для получения полуфабрикатов из дискретных металлических частиц: гранул, стружки. Причем имеется отечественный опыт по промышленному использованию способа конформ для получения, например, лигатурного прутка из гранул алюминиевых сплавов.

Однако отсутствие подробных исследований формоизменения металла, учета граничных сил трения, изучения закономерностей деформации различных металлов и сплавов выявили ряд недостатков, которые существенно ограничивают возможности данного метода непрерывного прессования.

- 1. Максимальный линейный размер поперечного сечения заготовки не должен превышать 30 мм, чтобы обеспечить ее изгиб при движении по калибру.

- 2. Существуют трудности в соблюдении температурного режима прессования, так как инструмент в результате действия сил трения сильно разогревается.

- 3. Процесс сопровождается (особенно для алюминиевых сплавов, чаще всего применяемых для данного способа) налипанием металла на инструмент, выдавливанием металла в зазор калибра с образованием дефекта типа «ус» и т. п.

Течение металла при прессовании

Управление процессом прессования и повышение качества прессованных полуфабрикатов основано на знании закономерностей течения металла в контейнере. В качестве примера можно привести прямое прессование без смазки, являющееся наиболее распространенным. Этот процесс можно условно разделить на три стадии (рис. 5.7).

Первая стадия называется распрессовкой заготовки. На этой стадии заготовка, вводимая в контейнер с зазором, подвергается осадке, в результате чего контейнер заполняется прессуемым металлом, который затем входит в канал матрицы. Усилие на этой стадии растет и достигает максимума.

Вторая стадия начинается с выдавливания профиля. Эта стадия считается основной и характеризуется установившимся течением металла. По мере выдавливания заготовки и уменьшения величины поверхности контакта заготовки с контейнером давление прессования снижается, что объясняется снижением величины составляющей усилия пресса, расходуемого на преодоление трения по контейнеру. На этой стадии объем заготовки условно можно разбить на зоны, в которых происходят пластические и упругие деформации. В основной части заготовки металл деформируется упруго и пластически, а в углах сопряжения матрицы и контейнера и возле пресс-шайбы наблюдается упругая деформация (рис. 5.8).

Установлено, что соотношение объемов упругих и пластических зон основной части заготовки зависит главным образом от трения между

поверхностями заготовки и контейнера. При больших значениях сил трения пластическая деформация охватывает почти весь объем заготовки; если же трение мало, например, прессование идет со смазкой, или отсутствует полностью (обратное прессование), то пластическая деформация сосредоточивается в обжимной части пластической зоны вокруг оси матрицы.

Ход пресс-штемпеля

Рис. 5.7. Схема прессования с графиком распределения усилия прессования по стадиям: I - распрсссовка заготовки;

II - установившееся течение металла; III - завершающая стадия

Рис. 5.8. Схема образования пресс-утяжины при прессовании: 1 - зона пластической деформации; 2 - пресс-утяжина; 3 - зона упругой деформации («мертвая» зона)

Сравнительно небольшие упругие зоны возле матрицы оказывают значительное влияние на ход истечения металла и качество отпрессованной продукции. Особо следует выделить объем металла, находящийся в углах между матрицей и стенкой контейнера, который деформируется только упруго. Эту упругую зону металла еще называют «мертвой» зоной, и в зависимости от условий прессования размеры ее могут изменяться. Упругая зона у матрицы образует область, похожую на воронку, через которую и происходит течение металла заготовки в матрицу. При этом металл из самой «мертвой» зоны в пресс-изделие не истекает. При прямом прессовании объемы металла, прилегающие к поверхности заготовки, из-за больших сил трения на контактных поверхностях, а также пластически не-деформируемые зоны металла у матрицы задерживают периферийный слой от истечения в канал матрицы, поэтому он нс участвует в формировании поверхности изделия. Это является одним из достоинств прямого прессования, заключающимся в том, что качество поверхности заготовки мало влияет на качество поверхности пресс-изделия.

В конце основной стадии возникает явление, оказывающее большое влияние на весь процесс прессования, - образование пресс-утяжины, которое происходит следующим образом. По мерс продвижения пресс-шайбы к матрице вследствие трения движение частей металла, контактирующих с пресс-шайбой, затормаживается, а в центральной части заготовки образуется воронкообразная полость, в которую направлены встречные потоки периферийного металла. Вследствие того, что в эту «воронку» устремляются объемы металла с торца и боковой поверхности заготовки, содержащие окислы, смазку и другие загрязнения, то пресс-утяжина может проникнуть в пресс-изделие. В качественном пресс-изделии наличие этого дефекта недопустимо. Формирование пресс-утяжины является наиболее характерным явлением третьей стадии прессования.

Для того чтобы полностью исключить переход пресс-утяжины в пресс-изделие, процесс прессования останавливают до полного завершения экструзии заготовки. Недопрессованная часть заготовки, называемая пресс-остаток, удаляется в отход. Длина пресс-остатка, в зависимости от условий прессования, прежде всего величины контактного трения, может изменяться от 10 до 30 % первоначального диаметра заготовки. Если все же пресс-утяжина проникла в пресс-изделие, то эту часть профиля отделяют и удаляют в отход.

Образование пресс-утяжины резко уменьшается при обратном прессовании, но переход к этому виду сопровождается снижением производительности процесса. Существуют следующие мероприятия по снижению пресс-утяжины при сохранении производительности:

- снижение трения на боковых поверхностях контейнера и матрицы за счет использования смазки и применения контейнеров и матриц с хорошей обработкой поверхности;

- нагрев контейнера, снижающий охлаждение периферийных слоев слитка;

- прессование с рубашкой.

Силовые условия прессования

Выбор оборудования, расчет инструмента, установление энергетических затрат и другие показатели рассчитываются на основе определения силовых условий прессования. В практике прессового производства эти показатели определяют экспериментально, аналитически или с помощью компьютерного моделирования.

Силовые условия прессования, определенные в производственных условиях, являются наиболее точными, особенно, если испытания проводятся на действующем оборудовании, но этот метод отличается трудоемкостью, высокой стоимостью и часто для новых процессов его практически невозможно осуществить. Моделирование горячих процессов обработки металла в производственных, а чаще в лабораторных условиях, связано с отступлением от реальных условий, особенно в температурном режиме из-за различий удельных поверхностей модели и натуры, отсюда неточности этого способа. Наиболее простым и распространенным способом, позволяющим достаточно точно оценить полное усилие прессования, является способ измерения давления жидкости в рабочем цилиндре пресса по показаниям манометра. Из экспериментальных методов, позволяющих косвенно определить силовые условия прессования, применяют метод измерения упругих деформаций колонн пресса, а также тензометрические испытания.

Для компьютерного моделирования процессов прессования и определения силовых затрат в последнее время широко используются такие программы, как DEFORM (Scentific Forming Technologies Corporation, США) и QFORM (КванторФорм, Россия), которые основаны на методе конечных элементов. При подготовке данных для моделирования по этим программам обычно необходимы сведения о сопротивлении деформации материала заготовки, характеристиках применяемой смазки, а также технических параметрах деформирующего оборудования.

Большой интерес представляют аналитические способы определения силовых условий прессования, в основу которых положены законы механики твердого тела, результаты экспериментов по изучению напряженно-деформируемого состояния прессуемого материала, дифференциальные уравнения равновесия, метод баланса мощностей и др. Все эти расчетные методы достаточно сложны и описаны в специальной литературе. Кроме того, в аналитических методах необходимо знание того, что в любой формуле невозможно учесть в математическом выражении все условия и разновидности процесса, и поэтому отсутствуют необходимые расчетные коэффициенты, точно отражающие действительные условия и факторы процесса.

На практике для распространенных видов прессования часто применяют упрощенные формулы определения полного усилия. Наиболее известной является формула И. Л. Перлина, согласно которой усилие Р, необходимое для экструдирования металла из контейнера через отверстие матрицы, равно

P = R M + T K +T M + T n , (5.7)

где R M - усилие, необходимое для осуществления пластической деформации без учета трения; Т к - усилие, затрачиваемое для преодоления сил трения на боковой поверхности контейнера и оправки (при обратном способе прессования перемещение слитка относительно контейнера отсутствует и Т к - О); Г м - усилие, необходимое для преодоления сил трения, возникающих на боковой поверхности обжимающей части очага деформации; Т п - усилие, затрачиваемое для преодоления сил трения, действующих на поверхности калибрующего пояска матрицы.

Давление прессования а рассчитывается как отношение усилия Р, при котором идет прессование, к площади сечения контейнера Р к

Для подсчета составляющих усилия прессования чаще всего используют формулы, содержащиеся в справочниках для разных случаев прессования.

Часто пользуются упрощенными формулами, например:

Р = Р 3 М П пХ, (5.9)

где ^3 - площадь поперечного сечения заготовки; М п - модуль прессования, в котором учтены все условия прессования; X - коэффициент вытяжки.

Для практических расчетов силы прессования можно рекомендовать формулу Л. Г. Степанского, которая записывается в следующем виде:

Р = 1,15аД(1 + 1,41п?1). (5.10)

где а 5 - сопротивление деформации материала заготовки.

К основным факторам, влияющим на величину усилия прессования, можно отнести: прочностные характеристики металла, степень деформации, форму и профиль канала матрицы, размеры заготовки, условия трения, скорости прессования и истечения, температуру контейнера и матрицы.

Прессование труб и полых профилей

Прессование труб

Прессованием получают трубы и другие полые профили. Для этого используют прямое и обратное прессование с неподвижной и подвижной иглой, а также прессование с применением комбинированной матрицы. Прессованием с неподвижной иглой называют процесс, при котором в момент выдавливания металла в кольцевой зазор, формирующий стенку трубы, игла остается в неподвижном состоянии.

Прямое и обратное прессование труб с неподвижной иглой принципиально не отличаются от схем прессования сплошных изделий. Однако наличие дополнительной детали - иглы-оправки для формирования внут-рсннего канала трубы изменяет характер течения металла. Для иглы-оправки требуется специальный привод, задача которого заключается в обеспечении различных кинематических условий в зависимости от соотношения скорости перемещения иглы-оправки, пресс-штемпеля и контейнера.

Прессование труб с неподвижной иглой требует применения заготовок с предварительно выполненными в них центральными отверстиями, служащими также в качестве направляющих отверстий для иглы. Полость в заготовке для иглы-оправки изготавливают прошивкой на прессе, высверливанием или литьем. Схема прямого прессования трубы представлена на рис. 5.9.

Рис. 5.9. Схема стадий прямого прессования труб с неподвижной иглой: а - исходная позиция: I - игла-оправка; 2 - вершина иглы-оправки; 3 -пресс-штемпель; 4 - прссс-шайба; 5 - заготовка; 6 - контейнер; 7 - матрица; 8 - матрицедержатель; 6 - загрузка заготовки в контейнер; в - распрсссовка заготовки; г - стадия устойчивого течения; д - начало истечения из зон затрудненной деформации и образование пресс-утяжины; е - отвод пресс-штемпеля и контейнера, отделение пресс-остатка и пресс-шайбы: 9 - нож

Прессование начинается движением пресс-штемпеля, затем игла-оправка проходит через отверстие заготовки до тех пор, пока ее торец не упрется в матрицу, после чего следует распрсссовка заготовки с последующим выдавливанием металла в кольцевой зазор, оОразованныи каналом матрицы (формирует наружный диаметр трубы) и поверхностью иглы (формирует внутренний диаметр трубы). Так же, как и при прессовании прутка, между поверхностями заготовки и стенками контейнера возникает сила трения. После достижения определенной длины пресс-остатка игла движется назад, следом отводится контейнер, и из него удаляется пресс-остаток. При отводе пресс-штемпеля ножницы, закрепленные на передней поперечине пресса, отделяют пресс-остаток. Следует отметить, что при экструзии металла игла-оправка удерживается прошивной системой в матрице в одном и том же положении, поэтому данный способ прессования называют прессованием труб с неподвижной иглой-оправкой. Но трубы можно прессовать и на прутково-профильных прессах без прошивной системы. В этом случае игла-оправка крепится на пресс-штемпеле и входит в полость заготовки, а затем в матрицу. При движении пресс-штемпеля и экструзии металла игла-оправка также движется вперед, и такой способ называют прессованием с подвижной иглой.

Последовательность обратного прессования труб с неподвижной иглой представлена на рис. 5.10. В начальный момент игла-оправка 1 вводится в полость заготовки 4 до тех пор, пока ее вершина не войдет в канал матрицы 5, затем следует распрессовка слитка и экструдирование металла заготовки в кольцевой зазор между каналом матрицы и поверхностью иглы. По достижении заданной длины пресс-остатка игла отводится в исходное положение и удаляется пресс-остаток.

Основные достоинства прямого способа прессования труб по сравнению с обратным можно сформулировать следующим образом:

- 1. Возможность использования любого типа пресса.

- 2. Высокое качество поверхности получаемых труб.

- 3. Возможность получения труб практически любой конфигурации.

При этом следует отмстить и ряд недостатков:

- 1. Высокие энергетические затраты на преодоление сил трения.

- 2. Анизотропия свойств по длине и сечению труб.

- 3. Износ поверхностей контейнера и иглы-оправки.

- 4. Значительные отходы металла из-за пресс-остатка (10 % и более).

Для прессования труб с неподвижной иглой применяют трубопрофильные прессы, оснащенные прошивной системой, что нс требует применения только полой заготовки. При прямом прессовании труб после загрузки заготовки 4 и пресс-шайбы 3 в контейнер 5 сначала осуществляют распрессовку заготовки. При этом иглу 7, находящуюся внутри полого пресс-штемпеля 3, немного выдвигают вперед и запирают отверстие пресс-шайбы 2 (рис. 5.11, б). После распрессовки снимают давление с пресс-штемпеля и прошивают слиток выдвигаемой из него иглой. Затем подают рабочее давление к пресс-штемпелю и заготовку выдавливают в кольцевой зазор между иглой 1 и матрицей 6 (рис. 5.11, г). По окончании прессования пресс-пакет (пресс-остаток с пресс-шайбой) отрезается ножом 8 (рис. 5.11, е ). При этом способе необходимо проводить тщательное центрирование осей контейнера, пресс-штемпеля и иглы-оправки относительно оси матрицы, чтобы избежать эксцентричности получаемых труб.

Рис. 5.10. Схема стадий обратного прессования труб с неподвижной иглой: а - исходная позиция: 1 - игла-оправка; 2 - затворный пресс-штемпель; 3 -контейнер; 4 - заготовка; 5 - матрица; 6 - пресс-штемпель; 7 - мундштук; введение иглы и распрсссовка заготовки в контейнере; г - прессование трубы; д - прессование до заданной длины пресс-остатка, отвод затворного пресс-штемпеля и иглы: 9 -нож; 10- труба; е- выталкивание матрицы из контейнера; ж - возврат в исходную позицию

Описанные схемы имеют следующие недостатки:

- 1. Выполнение отверстия в заготовке (сверлением, прошивкой и пр.) требует изменения конструкции оборудования и инструмента, дополнительных операции, что повышает трудоемкость процесса, снижает выход годного и т. д.